真正的"造星工厂" | 我国首条批产卫星生产线曝光,年产240颗

近日,中国航天科工集团有限公司二院空间工程公司完成了我国首条批产卫星智能生产线的研制、生产及安装工作,正式转入现场试运行阶段。从单件小批量手工生产到高度自动化生产,生产一颗卫星总共分几步?随着商业航天及卫星互联网的蓬勃发展,又该如何更高效率、更低成本地批产卫星?

建一条卫星制造生产线需要多久?

429天

这是中国制造给出的最新答案

▲图为卫星太阳翼安装与性能测试工位

生产卫星

共分几步?

那么

卫星从原材料出库到整星检验合格入库

总共分几步?

从单件小批量手工生产到高度自动化生产,生产线实现了卫星生产从制造到“智造”的蜕变。在保证卫星装配测试过程满足技术要求的同时优化了工艺流程,最终确保了年产240颗以上小卫星的设计产能目标。

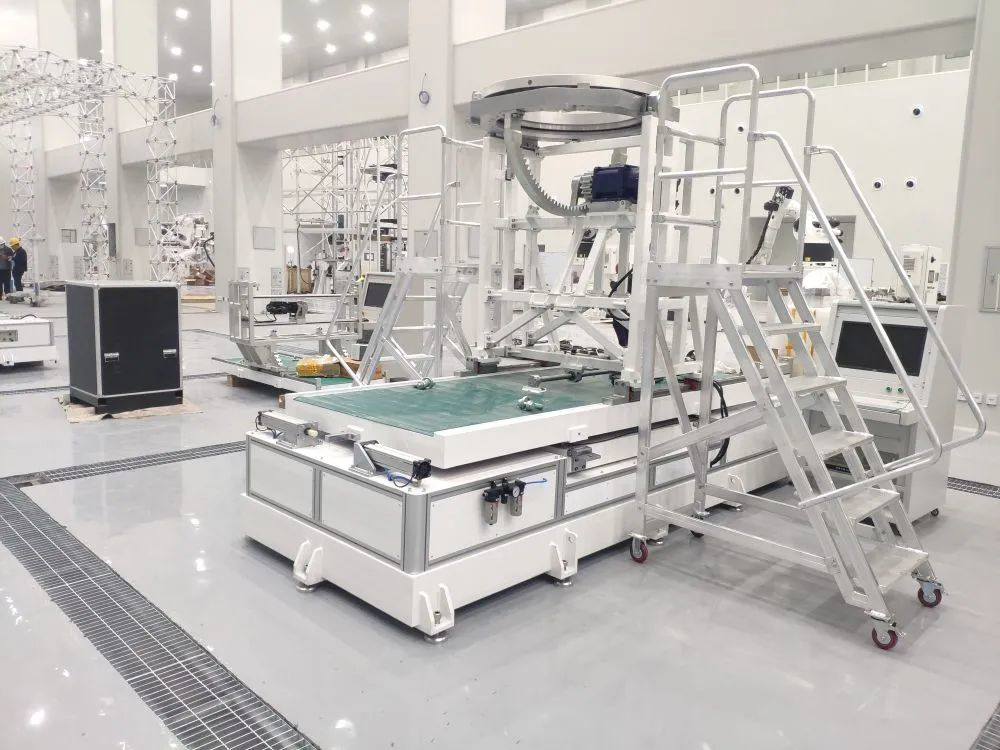

▲图为卫星质量特性测试设备

不仅高效

还能“私人定制”

生产过程中,设备会根据条码确定卫星类型和工艺要求,自主调用控制程序,数据分析及执行结果也会实时反馈至生产线管控终端,卫星生产过程实现了由人驱动向数据驱动的转变,让卫星的批量定制化生产的理想照进了现实。

▲图为在建中的银河航天南通卫星超级工厂

50年放飞300“星”

2020年11月24日

到2020年12月17日

嫦娥五号完成了23天的月球采样返回之旅

创造了中国航天史上

一个里程碑式的成就

巧合的是

嫦娥五号探测器也是中国航天科技集团五院

(中国空间技术研究院)

研制并成功发射的第300个航天器

1970年4月24日

中国航天科技集团五院研制的

第一颗航天器东方红一号卫星

作为我国第一颗人造地球卫星

开启了我国走向太空时代的第一步

第一颗人造卫星

第一艘飞船

第一颗导航卫星

第一颗月球探测器

第一个空间实验室

第一艘货运飞船……

细数300“星”

第一个“百星”用了41年时间

第二个“百星”用了6年时间

而达成第三个“百星”

只用了3年时间

50年放飞300“星”

不仅创造了中国航天史上众多第一

也见证了中国航天从无到有、从弱到强

从航天大国迈向航天强国的光辉历程